従来の計算システムの堅牢さと

量⼦コンピュータの

可能性の両⽅を備えた

「量子インスパイアード技術」

量子コンピュータとは量子力学的な現象を用いて計算を行うコンピュータです。この新たなコンピュータによって、従来では解けなかった、あるいは解くのに膨大な時間を要した問題を解くことが期待されています。

さまざまな可能性を秘めている量子コンピュータですが、まだまだエラーが多く実用的であるとはいえません。そこで、注目したのは富士通が開発した量子インスパイアードコンピューティングの「デジタルアニーラ」です。

デジタルアニーラは従来の計算のシステム堅牢さと、量⼦コンピュータの能⼒のひとつである”アニーリング技術”をデジタル回路で実現するシステムで、全体から複数のアプローチをしていくことで、汎用コンピュータでは解くことが難しい「組合せ最適化問題」を高速で解くコンピューティング技術です。

量子インスパイアード技術活用

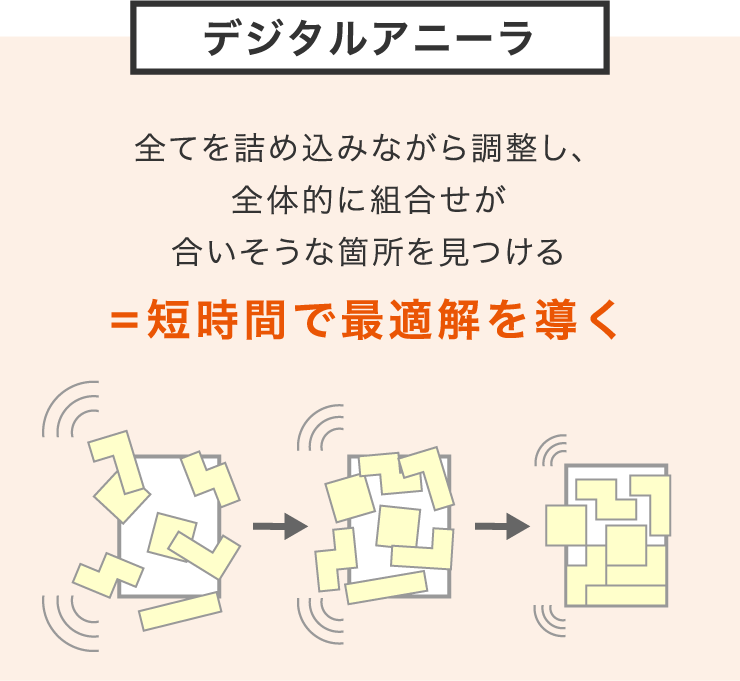

車両製造の

生産順序最適化に活用

デジタルアニーラを用いて、トヨタシステムズでは車両製造の生産順序最適化を図っています。

生産最適化を考える上で重要な「平準化」

ジャストインタイム(JIT)生産方式では、生産効率を最適化する上で「平準化」という考え方があります。生産するもの(顧客から受注したもの)の種類と量を総合的に平均化することです。

例えば、A製品を100個、B製品を100個、C製品50個受注したとします。それを一つのラインで作成する場合、「A製品→B製品→C製品」と順番に作成していく方が、製造製品が変わる度に発生する、加工機や冶具・装置の設定を変更する作業を避けることができ効率的と考えがちですが、実は以下のような問題が発生します。

- B/C製品を作っている時期に、A製品の追加注文があってもすぐに対応できない。

- 最も工数がかかる製品を基準にしてまとめて製造するために在庫や人・設備投資にムダができる。

- 過剰生産や在庫のムダが可視化されづらく改善のニーズが見つけにくい。

そこで、製造する順番を平準化して「A製品→B製品→A製品→C製品→A製品」のように交互に製造することで、在庫や材料の調達などのムリ、ムダ、ムラをなくすことができます。また顧客の要求変更にも対応しやすいのも平準化のメリットです。

天文学的な数の組合せの中から

最適解を求めるような

「組合せ最適化問題」の

計算処理速度を

デジタルアニーラで実用レベルに

平準化といっても単純に「A,B,C,A,B,C」と順番に並び替えれば最適化されるのではなく、実際の現場では機器の配置や製造車両の種類・形・従業員の労働コストなど様々な制約によって最適な組合せが異なります。

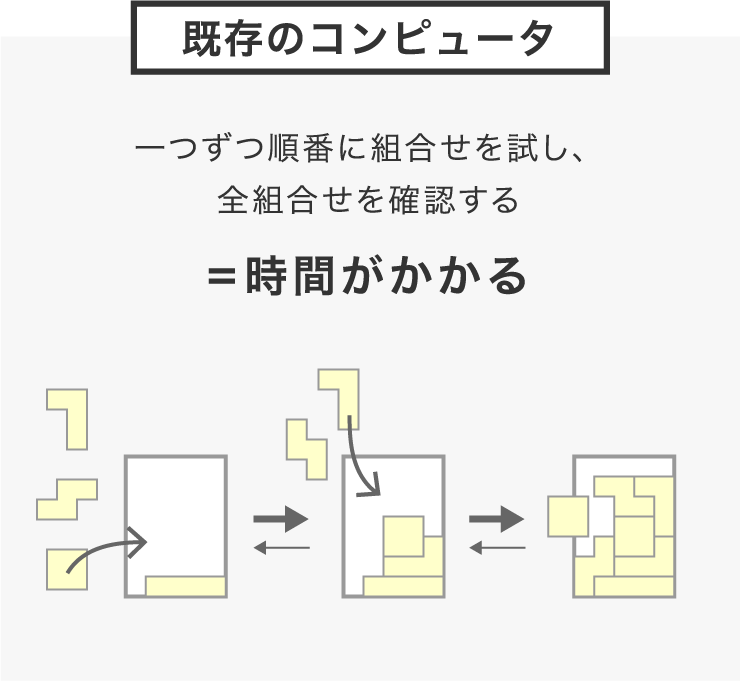

最適な組合せを算出するために全ての組合せパターンの中から最適解を求めようとした場合、従来のコンピュータでは問題が出てきます。

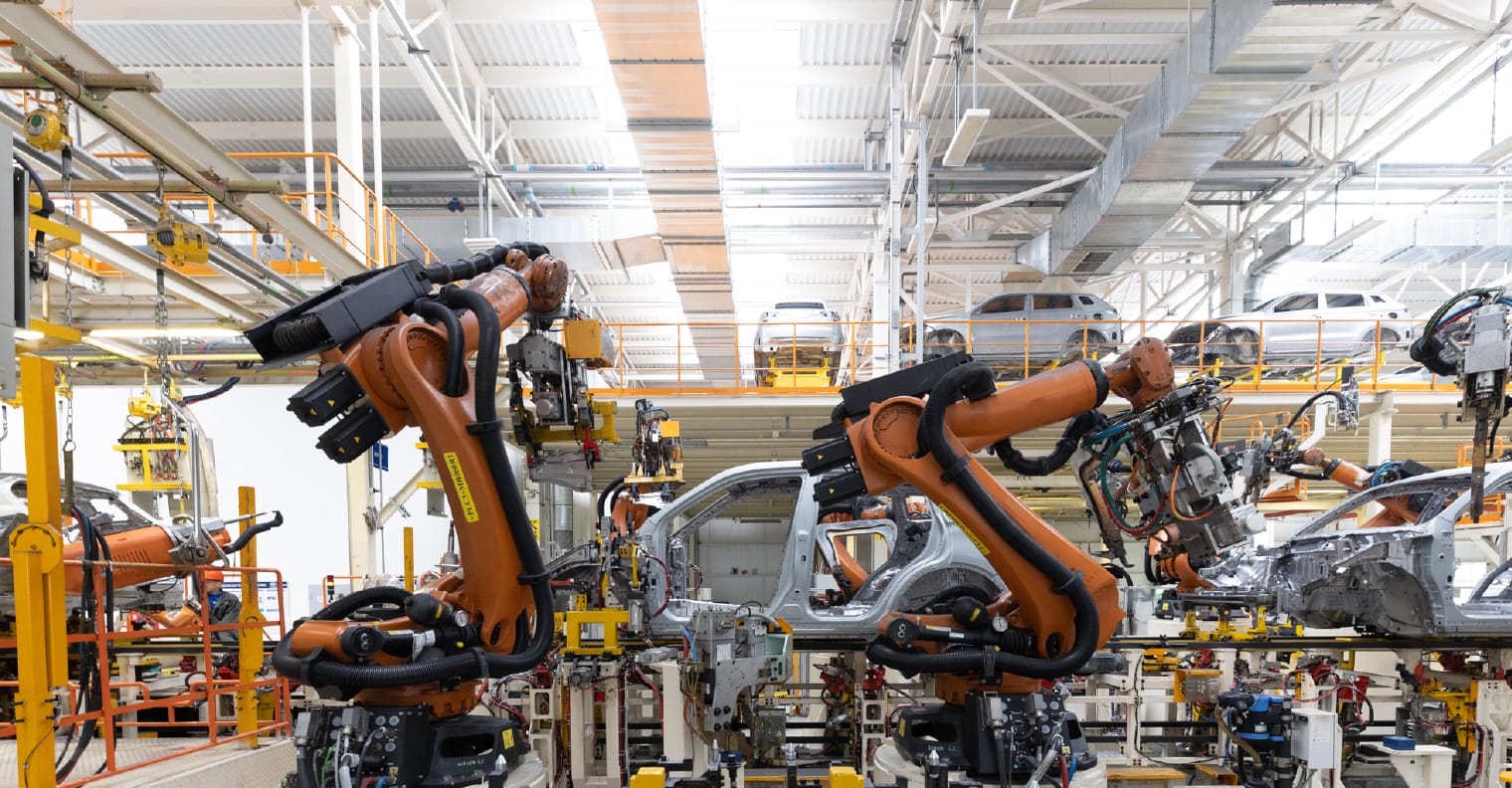

3台の車両製造の生産順序についての総組合せ数は「6通り」、4台の場合は「24通り」と数が少ないうちは最適な組合せをしらみつぶしに計算していくことは容易です。しかし、5台の場合は「120通り」、6台の場合は「720通り」、7台の場合は「5,040通り」と数が1つ増える毎に総組合せ数は加速度的に増えていきます。10台の車両製造の生産順序についての総組合せ数では「3,628,800通り」と100万通りをゆうに超えます。一日1,000台を工場で製造すると仮定した場合、1000の総組合せ数はなんと約4.02×102567という2,568桁もの天文学的な数値になります。さらに製造工程数も掛け合わせることになるのでその数は膨大です。

この果てしない数の中から最適な組合せを探すとなると、従来のコンピュータではどんなに処理速度が早くても、現実的に業務運用可能な時間で組合せの作成ができません。そこでデジタルアニーラが活用されます。

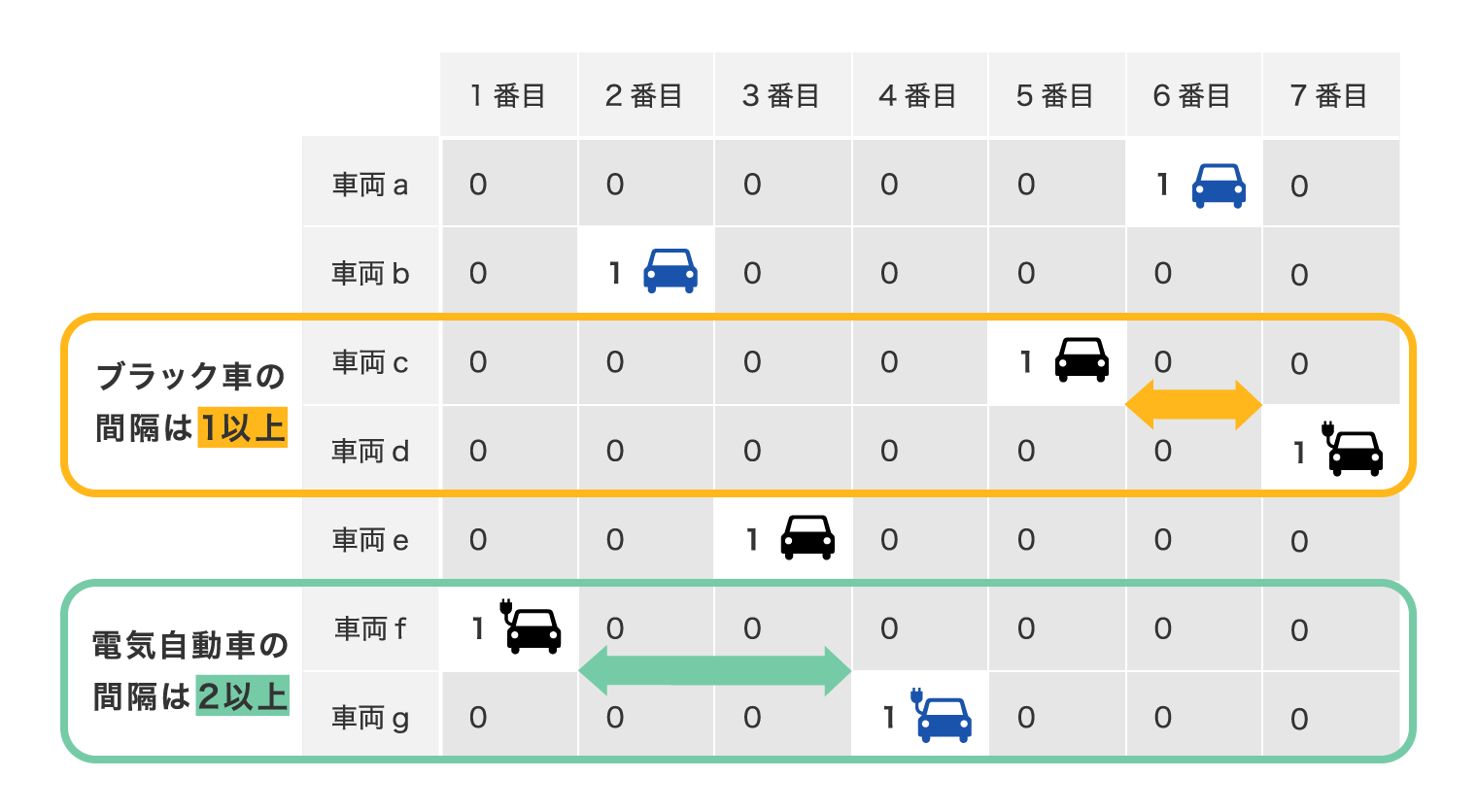

デジタルアニーラでは、ABCの組合せをオセロのような盤面に落とし込んで計算していきます。

そこに、

- 複数の車は同時に製造できない

- 電気自動車は一度製造すると2製品空けないと製造できない

- ブラックの車は連続して製造できない

などの制限を定義し、無数の組合せの中から最適なパターンを絞り込みます。そして、これらを数式に落とし込み計算することで、実用レベルにまで計算時間を短縮することができます。

新たな技術の力で

製造の最適化を目指す

トヨタシステムズはこの車両生産順序最適化サービスを国内、海外、グループ会社含め計49工場への導入を推進していきます。

また、デジタルアニーラは2022年度以降もより大規模の計算処理にも適用できる次世代のサービス開発を予定しており、今後の車両生産順序最適化にもその次世代のサービスを適用して、IT領域からトヨタグループのビジネス変革を支援していく方針です。

新しいスタンダードを作るために、製造の最適化に向けこれからも最善を尽くしていきます。