- 社名

- トヨタ自動車株式会社

- 所在地

- 愛知県豊田市トヨタ町1番地

- URL

- https://global.toyota/jp/

- 業種

- 自動車の生産・販売

- 従業員規模

- 70,000人以上

お客様の課題

ダイキャスト金型は使用を繰り返すことでダメージが蓄積するため、定量的なメンテナンスが不可欠。しかし従来の手書きカルテによる修理履歴の管理では、必要な情報を迅速に把握することが難しく、故障前の予防保全に活かしづらい状況だった。メンテナンスの効率化とデータ活用を目的にDX化を推進したい。

実施の効果

「3Dカタダス」導入により、紙で管理していた金型の不具合情報をデジタル化。スマートフォンで3Dモデルを確認できるようになり、作業スピードが大幅に向上した。データのリアルタイム共有が可能となり、故障前のメンテナンスの精度も上がった。技能伝承の課題も克服し、教育の負担軽減にも寄与した。

インタビュームービー

開発の経緯

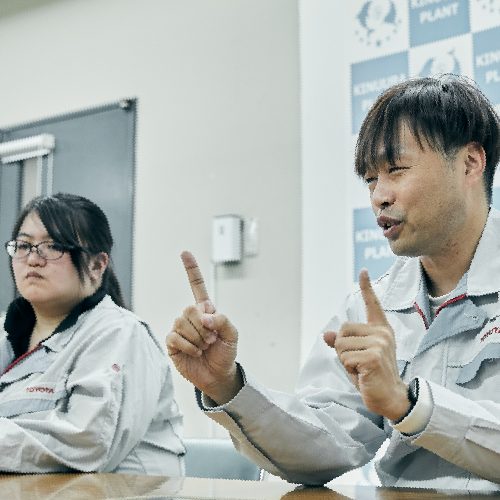

衣浦工場

鋳鍛造部 鋳鍛設備課

組長 高杉 旭様

紙による不具合管理の課題を解決するため、3D上に記録できる「3Dカタダス」を導入しました。

ダイキャスト金型の不具合情報は、これまで情報をメモした紙から、2Dのエクセルファイル上に転記する形で管理していました。その転記や管理にかかる工数が多い上、情報がリアルタイムで反映されないという課題がありました。また、2D上ではどうしても死角になる箇所があり、従来は「この面の裏側」などとメモ書きで補足していました。それも経験豊富な作業者ならある程度解読できても、若手や未経験者ではうまく理解ができないという問題もありました。

DX化にあたって、正確な情報を記録できることはもちろん、「わかりやすくシンプルに、直感的に操作ができる」ことを重視しました。デジタルツールに不慣れな作業者も多いため、すべての作業者にとって使いやすく、直感的に操作できることは、とても重要な条件でした。

こちらについてはトヨタシステムズさんにご協力いただき、現場の声を聞きながらフィードバックを重ね、とにかく使いやすさを重視して、仕様の改善をしていただきました。

導入効果

衣浦工場

鋳鍛造部 型保全課

舘田 弥生様

作業スピードの向上に加え、集計作業の負担を軽減。技能伝承の円滑化にも貢献しています。

「3Dカタダス」導入後は、3Dモデル上の部品に対し、保全情報を紐づけて登録できるようになり、作業効率が大幅に向上しました。スマートフォンなどでどこからでも3Dモデルを確認できるようになったことで、その場で作業が完結できるようになりました。現場からも「どこからでもWebで金型の形状を確認できるようになり、作業効率が上がった」という声が多く寄せられました。

また、情報の管理・共有の面でも大きな進展がありました。手書きで管理していた修理記録をデジタル化することで、データの集計作業時間を大幅に低減。さらに必要な情報がリアルタイムで閲覧できるようになり、故障前のメンテナンスがより的確に行えるようになりました。結果として生産性の向上や時間短縮にもつながり、現場全体の効率が改善されました。

また、設計側と現場の情報共有がより密接になったことで、品質の向上にも寄与していると思います。

従来の2Dでの管理では、経験豊富な作業者は理解できても、若手や未経験者には理解が難しい場合も多く、技能伝承も大きな課題でしたが、「3Dカタダス」の導入によりこの問題もクリアになりました。想像以上にあらゆる面でメリットが多く、今後もさらに進化・改善しながら活用していきたいと思います。

今後の展開・展望

この先の展開に大きな可能性を感じる、とても有意義な事例となりました。今後にさらに期待しています。

今後は、他の工場でも広く活用されるようになれば、より多くの現場での生産性向上につながると考えています。さらに、3Dカタダスの技術を基盤に、金型の保全にとどまらず、設備管理やその他の領域へと応用を広げることもできるのではないかと期待しています。

それを実現するためには、トヨタシステムズさんの支援が不可欠です。今回も常に現場の視点に立って、多くの人が使いやすいソリューションを一緒に考えてくださいました。

今後はさらに、言語選択やアクセシビリティ対応を強化することで、より幅広い作業者にとって使いやすいシステムにしていきたいと考えています。また、CAE解析のパラメータとして活用し、シミュレーション精度をさらに向上していくことも目標です。

今後も、トヨタシステムズさんにはトヨタグループの一員として、製造業全体を支える存在であり続けてほしいと強く願っています。

担当メッセージ

スマートフォンの操作に不慣れな作業者もいるため、まず最優先したのは「わかりやすさ」でした。特に、3Dデータの取り扱いは直感的な操作が求められる一方で、動作の負荷や操作性の難しさといった課題がありました。もともと私たちは、軽量3DフォーマットであるXVLを活用した開発を得意としてきましたが、今回の課題に取り組むため、現場の声を細かく拾い上げ、試行錯誤を重ねながら改良を進めていくことをとにかく意識しました。こうして完成したシステムが、トヨタのものづくりの現場で実際に活用され、価値を生んでいることを非常に誇りに思います。

私たちはさまざまなシステムを通して、日本の製造業をさらに進化させていくために、常に広い視野と柔軟な思考を持ち続けることが不可欠です。また、工場ごとに異なる文化や運用があるからこそ、一律のソリューションを押し付けるのではなく、それぞれの現場に適した形で導入・運用することが重要だと考えています。今後も現場の声を真摯に受け止めながら、より高い精度で生産性向上に寄与できるシステムを提供し続けたいと思います。

写真左から

株式会社トヨタシステムズ

生技・製造プロセス改革部

デジタル活用推進1G GM

依田 美香

生技・製造プロセス改革部

デジタル活用推進1G

川出 静

生技・製造プロセス改革部

プロダクト企画G GM

佐々木 美知子

本稿に登場する主要サービス/製品

XVLはラティス・テクノロジー株式会社 の登録商標または商標です。