本格マテリアルハンドリング設備を導入した

大型部品センターの設立にトヨタシステムズが貢献

2021年、愛知県丹羽郡に誕生した「大口第2部品センター」。43年ぶりに新設されたトヨタの部品補給センターの立ち上げにあたり、トヨタシステムズはシステム構築と運営の分野で支援を行いました。

トヨタシステムズは、極力在庫を持たないための入荷即出荷システム、部品格納器具の充填効率向上などを追求し、トヨタ生産方式(TPS)に基づいた補給現場のオペレーションを支え続けています。

「大口第2部品センター」はトヨタ補給センターとして初の本格マテハン設備を導入。労働人口不足、ドライバー不足、かつ働きやすい環境づくりという社会課題のクリアも課題としています。

新センターはマテハン設備に加えてトヨタシステムズが担当したA-TOPの導入によって、高度なシステム品質の確保と「少人化」「働きやすさ」を実現しました。

- マテリアルハンドリング(マテハン):物流拠点などにおいて、製品などの移動・保管に関する取扱いを指す言葉

01.トヨタシステムズの取り組み

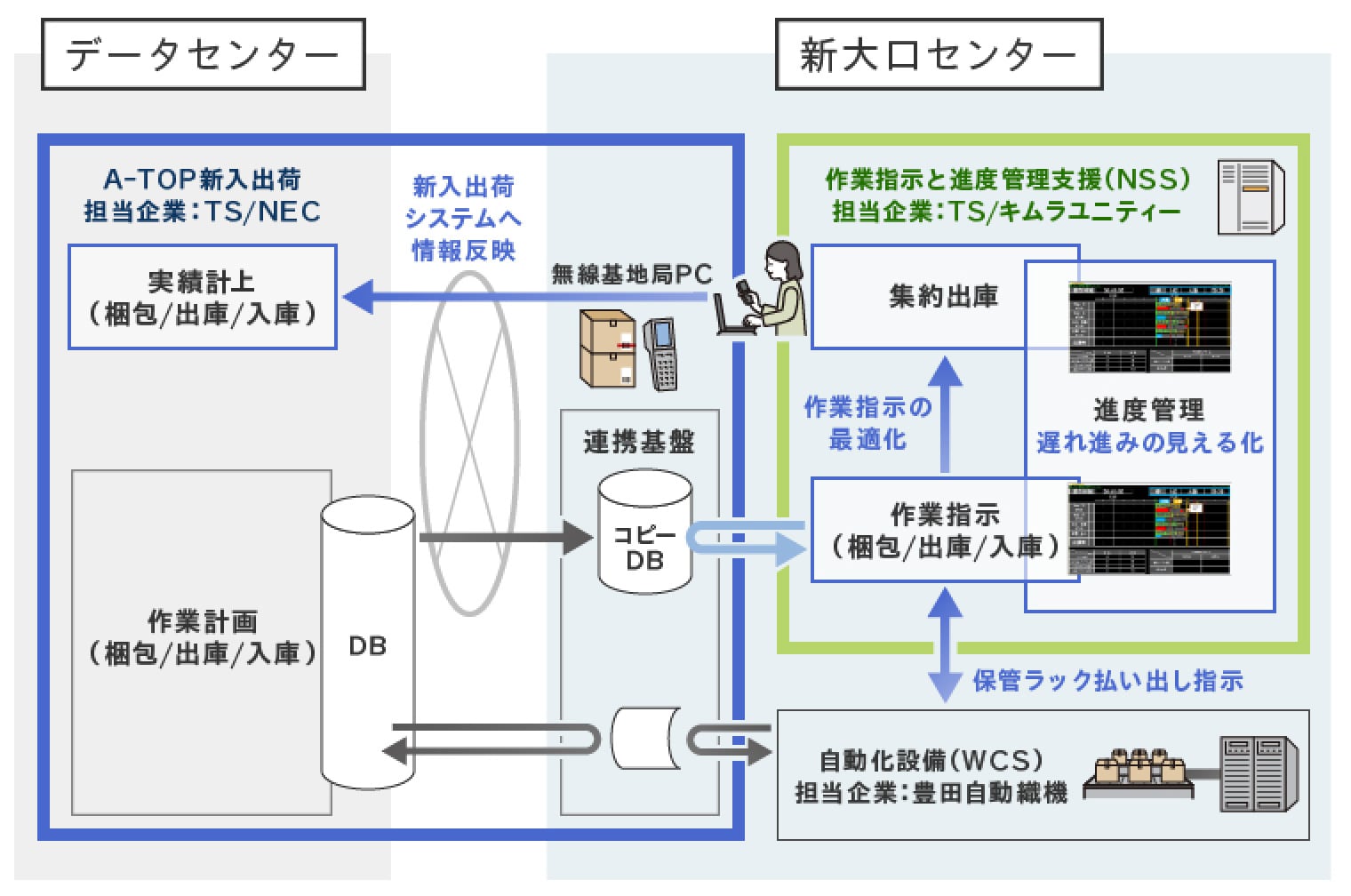

新センター運用の要となる、4社3システムの連携を実現

大口第2部品センターの要となるシステム構成において、当社は入出庫に関する計画立案、作業指示、実績管理にあたる分野を担当しました。

本センターはNEC様、キムラユニティー様、豊田自動織機様、そしてトヨタシステムズ4社が連携する3つのシステムによって成り立っています。異なる3システムの目的、役割を理解し全体像を捉え、どのような情報連携が必要かの判断が迫られました。

トヨタシステムズは、長年トヨタ系列の補給現場の支援を続けてきたことで蓄積されたノウハウ、システムへの理解深度を活用することで、連携情報の取捨選択を行い、円滑なシステム連携を可能としました。

ユーザーと一体となって取り組んだ不具合解消テスト

システムテストでは、業務パターンのケースに漏れがないよう、部品センターに常駐し実際のオペレーションを現地現物で確認を行いました。

さらに、品質向上のため、不明点や質問事項などをユーザーにヒアリング。その結果、ユーザーテスト時点での品質が良好だとお褒めの言葉をいただきました。

各システムを主導し、ユーザーに寄り添ったシステム開発を推進

本センターは、トヨタシステムズが担当する基幹システム「A-TOP新入出荷」が、構内システムの稼働の起点となります。そのため、設備試行のシステム稼働スケジュール立案、実行環境整備の調整を主導しました。

自動化設備の投入に留まらず、物流改革に向けた解決を図るシステムとするため、現地現物での確認を行なったほか、現場ユーザーの声を聞きながらの開発推進に努めるなど、要件段階からユーザー業務を意識したシステムの提案を行いました。

- A-TOP:All-TOyota Parts System

- NSS:NyuShukka SagyoShiji System(入出荷作業指示システム)

- WCS:Warehouse Control System

02.トヨタシステムズの取り組み

少人化・働きやすさを叶える

自動化設備との情報連携機能を開発

大口第2部品センターのプロジェクトは、自動設備投入による少人化の追求も目的の1つです。トヨタシステムズは、トヨタが描いた現場を実現するための設備導入支援も行なっています。

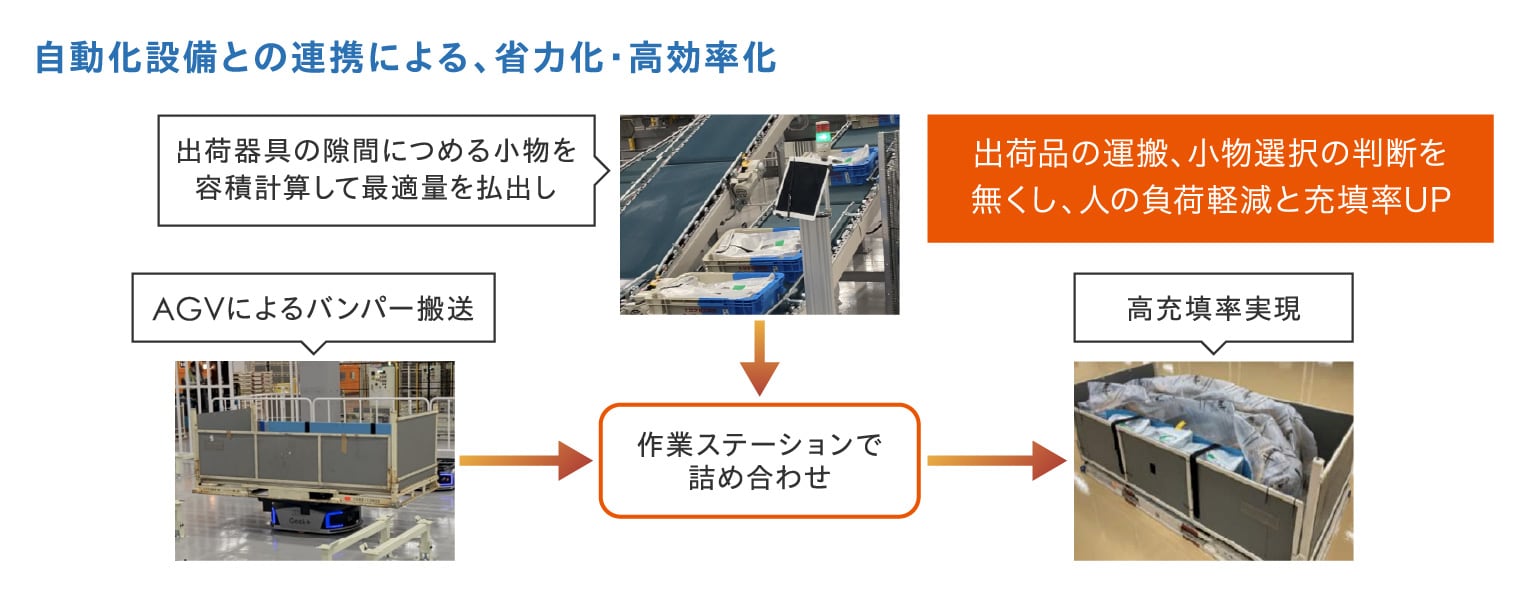

出荷作業における運搬、充填選別作業自動化の開発支援

新センターではAGV(無人搬送車)で出荷品の運搬を行い、梱包時に隙間に詰める小物を自動選別するシステムを実現しています。

トヨタシステムズは補給の基幹システムであるA-TOPのノウハウを活用し、実装方法の検討から開発を実施しました。

当社が担当した情報連携機能は、梱包場へ移動するAGVから要求を受け取り、部品容積・種類から隙間に詰め合わせるのに最適な小物品の器具を計算、選択し梱包場への払出し指示を送信します。

これまで人が担っていた運搬、小物選択判断をなくすことで少人化かつ充填率のUPを実現しています。

A-TOP↔︎WCSの連携

コンベヤにバーコード読み取りカメラを導入し、出荷品の搬送と情報連携を自動化

従来はスキャナやハンディターミナルで読み取っていた出荷品のバーコードを、コンベヤに部品を流す投入口にカメラを設置して情報読み取りする自動オペレーションへと発展させました。

部品情報や出荷先と器具本体とを情報紐付けすることによって、設備内での搬送に必要な情報を連携することが可能となりました。

A-TOP↔︎NSSの連携

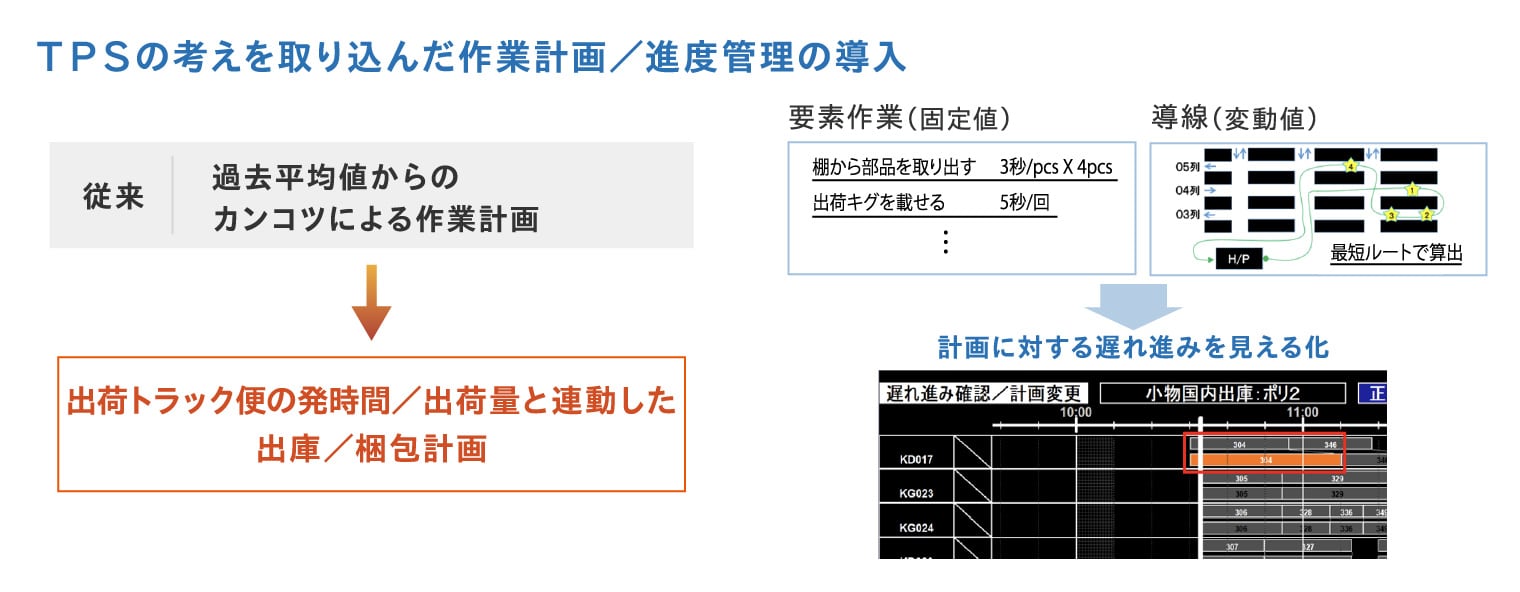

トラック便や出荷量と連動した作業計画、管理の実現

日々のオーダーに対応する必要がある、トラック便との連携が必要であるなどの理由から、あらかじめ計画が立てづらい「補給部品の作業計画」。これらのシステム化を支援しました。

トヨタのTPSの考え方×構内業務を請け負うキムラユニティー様の知見×トヨタシステムズの知見を掛け合わせることで、出荷量、作業時間、動線などの具体的数値による作業計画が行えるようになり、計画に対する遅れや進み具合の「見える化」を実現しました。

その一方で、受注、納入、作業進捗といった多要素が絡んだ対応において精度面での課題が見えてきました。トヨタシステムズはシステムの精度向上に尽力し、更なるレベルアップを目指して続けます。

- A-TOP:All-TOyota Parts System

- NSS:NyuShukka SagyoShiji System(入出荷作業指示システム)

- WCS:Warehouse Control System

トヨタシステムズの独自技術×ITの目線で

直面する社会課題に取り組んでいきます

トヨタシステムズが今回のような革新的なシステム開発支援を行えたのは、車開発における専門知識に加え、独自のツール開発や運用実績、ITのプロとして蓄積してきたノウハウなど、複合的な知見によるものです。

今後も、トヨタシステムズならではのアプローチで人材不足の解消やウェルビーイングな社会の実現など、さまざまな社会課題の解決に尽力していきます。